این مبحث ویژه شرکتهایی است که هم اکنون دارای سیستم PM بوده و تصمیم به ارتقاء سیستم نت از PM به TPM دارند.

مراحل ارتقاء سیستم براساس نیازهای سیستم TPM انجام میگیرد. این مراحل بشرح زیر میباشد :

۱) ارتقاء سطح ایمنی محیط کار :

ارتقاء سطح ایمنی محیط کار بعنوان اولین گام در برنامه گذر از PM به TPMمطرح میباشد. در این برنامه تیم ارتقاء سیستم بکمک چک لیست اامات ایمنی محیط کار و ماشین آلات نسبت به ردیابی نقاط نیازمند بهبود اقدام نموده و تدابیر لازم برای رفع اشکالات انجام می پذیرد.

۲) ارزیابی میزان اثربخشی برنامه های PM :

در گام دوم " شاخص درصد فعالیتهای تعمیراتی اضطراری به کل فعالیتهای نت " مورد محاسبه قرار گرفته که باید کمتر از ۲۰درصد کل فعالیتها باشد.

درصورتیکه میزان تعمیرات اضطراری بیش از ۲۰درصد کل فعالیتهای نت باشد ، لازمست تا نسبت به ارزیابی برنامه های PM و نحوه اجرای آنها اقدام گردد. نکات مورد بررسی عبارتند از :

▪ بررسی سوابق تعمیراتی و مقایسه آن با برنامه های فعلی PM

▪ ارزیابی میزان مهارت مجریان نت و نیازسنجی آموزشی آنان

▪ بررسی میزان زمان درنظر گرفته شده برای اجرای برنامه های PM

▪ بررسی کیفیت قطعات مصرفی در تعمیرات گذشته و میزان تاثیر بر زمان و دفعات انجام تعمیرات

پس از تعیین نقاط نیازمند بهبود ، راهکارهای اجرایی توسط تیم ارتقاء سیستم نت تعیین گردیده و نسبت به انجام آنها اقدام میگردد.

۳) ارزیابی میزان سرویس دهی انبار قطعات یدکی :

تاخیر در انجام فعالیتهای نگهداری و تعمیرات و یا طولانی شدن زمان انجام تعمیرات به دلیل سرویس دهی نامناسب انبار از مشکلات رایج در سازمانهای ایرانی است . گام سوم از برنامه ارتقاء سیستم نت ، به موضوع سرویس دهی واحد انبار اختصاص دارد. معیار آنست که انبار قطعات یدکی ، حداقل ۹۰٪ فعالیتهای نت را پوشش دهد .

درصورت وجود مشکل و عدم تحقق شاخص مذکور ، لازمست تا تیم ارتقاء سیستم موارد مشروحه زیر را در ارتباط با انبار مورد ارزیابی قرار داده و پس از تعیین نقاط ضعف نسبت به رفع آنها اقدام نمایند :

▪ میزان تاخیر در اجرای نت به دلیل کمبود قطعات یدکی در انبار

▪ میزان طولانی شدن زمان تعمیرات به دلیل کیفیت نامناسب قطعات و نیاز به پرداخت و آماده سازی قطعات جهت نصب

▪ وضعیت حضور بموقع انبارداران متناسب با زمانهای اجرای فعالیتهای نت

▪ وضعیت آشفتگی و بی نظمی در چیدمان قطعات در انبار و تاثیر آن بر زمان صرف شده برای یافتن قطعه مورد نظر (معیار آن است که انباردار باید بتواند در کمتر از ۳۰ ثانیه به محل انبارش قطعه مورد نظر در بین سایر قطعات دست یابد)

۴) ارزیابی سیستم دستور کار :

صدور دستور کار برای کلیه فعالیتهای نگهداری و تعمیرات (برنامه ریزی شده و اضطراری ) باهدف مدیریت بر منابع انسانی ، ثبت و ضبط سوابق نت و کنترل بر هزینه ها انجام میگیرد.

معیار ارزیابی در این قسمت آنست که " ۱۰۰٪ فعالیتهای نگهداری و تعمیرات براساس دستور کار انجام پذیرد. "

برای دستیابی به این هدف ، تیم ارتقاء سیستم نگهداری و تعمیرات میتواند از توصیه های زیر استفاده نماید :

▪ فعالیتهایی که تحت عنوان سرویس و نگهداری توسط مجریان نت (خارج از برنامه PM ارسالی ) انجام میگیرد را شناسایی نموده و با برنامه تطبیق نمائید.

یکی از مشکلات اصلی برنامه های PM ، نقص در تناوب اجرای برنامه هاست و در اکثر موارد فعالیتهایی که توسط مجریان نت بصورت تجربی انجام میگیرد همان فعالیتهای مندرج در برنامه PM (اما با تناوب بیشتر یا کمتر ) میباشد.

آنچه مسلم است بهترین برنامه سرویس و نگهداری ماشین را نزدیکترین فرد به ماشین میتواند تدوین نماید البته برای اینکار واحد برنامه ریزی نت باید هدایت گر و راهنمای انجام کار باشد .

▪ بهتر است درخواست تعمیر و گزارش تعمیرات انجام شده در قالب یک فرم طراحی گردد و گروه تولید نیز مم به استفاده از فرم مذکور برای درخواست انجام کار از واحد نت گردد.

رئیس و یا سرپرست گروه تعمیراتی باید درخواستهای تعمیر رسیده را بین پرسنل زیردست خود (براساس اولویت کاری)تقسیم نموده و گزارش را مکتوب دریافت نماید.

▪ برای تعمیراتی که توسط اپراتورهای ماشین انجام میگیرد نیز باید مکانیزم دستور کار طراحی گردد. در این حالت دستور کار توسط سرپرست و یا رئیس شیفت صادر گردیده و گزارشات نیز برهمین اساس ثبت میگردد.

۵) ارزیابی فرایند برنامه ریزی نت :

در این مرحله ، کیفیت برنامه ریزی انجام فعالیتها مورد ارزیابی قرار میگیرد. روش ارزیابی براساس محاسبه " درصد فعالیتهای انجام شده به فعالیتهای برنامه ریزی شده در یک هفته کاری " میباشد. معیار در این شاخص حداقل ۸۰٪ میباشد.

بعبارت دیگر اجرای کامل بیش از ۸۰٪ فعالیتهای نگهداری و تعمیراتی که برای یک هفته کاری برنامه ریزی شده است نشان از توانایی و دقت کاری واحد برنامه ریزی ، همکاری خوب مجریان برنامه ها و آماده بودن شرایط برای گسترش فعالیتهای کاری است.

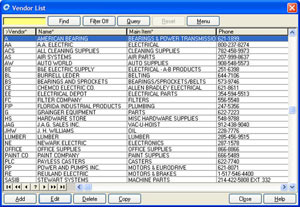

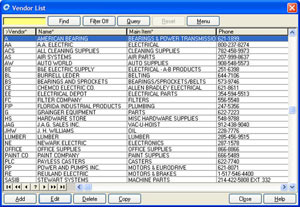

۶) استفاده از نرم افزار نت (CMMS) :

افزایش حجم اطلاعات در واحدهای نگهداری و تعمیرات و وم بررسی و تجزیه و تحلیل اطلاعات به منظور تصمیم گیری مناسب، نیاز به استفاده از نرم افزار را در امر نت بیش از پیش نمایان میسازد.

اصول CMMS اولین بار در سیستم نگهداری تجهیزات بیمارستانی بکار گرفته شد و علت آن نیز اهمیت سلامت دستگاهها و تجهیزات پزشکی بود چرا که وقوع نتایج بد میتوانست زندگی بسیاری را با خطر مرگ مواجه نماید.

اخیراً سازمانهای ایرانی نیز به ارزش نرم افزار نت (CMMS) به عنوان یک ابزار ارتقاء عملکرد نگهداری و تعمیرات کاملاً واقف گردیده اند.

از قابلیتهای سیستمهای مکانیزه نت میتوان به موارد زیر اشاره نمود . لازم به ذکر است که قابلیتهای مذکور درهنگام خرید نرم افزار نت و یا سفارش طراحی نرم افزار میتواند مدنظر قرار گیرد:

۱) تعریف و کدینگ محلهای استقرار ، ماشین آلات ، سیستمها ، مجموعه ها و قطعات

۲) تعریف و کدینگ رسته های تعمیراتی ، تخصصها، پیمانکاران

۳) تعریف و کدینگ علل خرابی و توقف وهمچنین انواع فعالیتهای نت

۴) تعریف فعالیتهای نت بصورت TBM و CBM

۵) معرفی تجهیزات مورد استفاده در بازرسی فنی بهمراه واحدهای سنجش آنها

۶) امکان تعریف و کدینگ روانکارهای مورد استفاده در شرکت بهمراه روانکار های معادل آنها

۷) ذخیره سازی تصاویر و نقشه ها در نرم افزار و تهیه پرینت

۸) تعریف و کدینگ شرح فعالیتهای نت بهمراه ابزارو تجهیزات مورد نیاز برای گروههای کاری

۹) قابلیت تعیین نوع برنامه ریزی برای هر فعالیت نت ۰

۱۰) تهیه برنامه براساس ماشین ، تخصص ، تناوب اجرا در محدوده زمانی دلخواه

۱۱) هشدار فعالیتهایی که زمان انجام آنها گذشته یا رسیده و برگ دستوری برای آنها صادر نشده

۱۲) غیر فعال نمودن برخی از آیتمهای عملیاتی یک ماشین

۱۳) برنامه ریزی فعالیتهای نت پیشگیرانه مرتبط با برنامه های CM براساس نتایج آنالیز

۱۴) تصحیح آخرین تاریخ اجرای برنامه PM در صورت انجام آن بصورت EM ( بصورت اتوماتیک )

۱۵) امکان ثبت گزارش انجام فعالیتهای نت و دستیابی به سوابق تعمیراتی مکانیزه برای هرماشین

۱۶) ثبت آمار کارکرد و توقف روزانه ماشین آلات و تصحیح اتوماتیک تقویم کاری ماشینها براساس آمار مذکور

۱۷) امکان تهیه انواع گزارشات نت شامل :

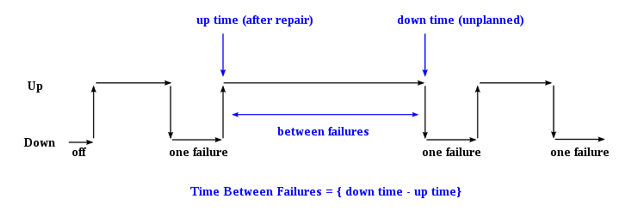

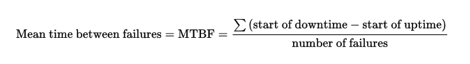

▪ گزارش شاخص قابلیت اطمینان (MTBF ) برای ماشین ، مجموعه و قطعات

▪ گزارش شاخص قابلیت تعمیرپذیری ( MTTR) برای ماشین ، مجموعه و قطعات

▪ گزارش تفکیک زمان توقف ماشین براساس رابطه MDT=MWT+MTTR

▪ گزارش ارزیابی میزان کارایی نیروی انسانی نت ( OCE )

▪ گزارشات TOP-TEN ( برای ماشین ، خرابی و . )

▪ گزارشات میزان ، درصد و دفعات خرابی و توقف ماشینها

▪ محاسبه هزینه فعالیتهای نگهداری و تعمیرات

▪ گزارش نیروی انسانی مستقیم مصرف شده بر روی فعالیتهای پیشگیرانه ، اضطراری و غیره

▪ هزینه خدمات پیمانکاری به کل هزینه های نت

استفاده از نرم افزار نت ممکن است مزایای بسیاری را برای یک سازمان به همراه داشته باشد اما نرم افزار نگهداری و تعمیرات (CMMS) در سازمانهایی که ماشین آلات آنها کمتر از ۴۰ دستگاه میباشد ، نیازی به نرم افزار نت نداشته و سیستم کاردسی نیز میتواند کلیه نیازهای برنامه ریزی و نگهداری سوابق آنها را برآورده نماید.

درصورتیکه بررسی ها نشان از نیاز شرکت به خرید نرم افزار نت باشد ، موارد هفده گانه فوق الذکر میتواند برای ارزیابی نرم افزارهای موجود و خرید نرم افزار مناسب مدنظر قرار گیرد.

۷) مشارکت پرسنل تولید در اجرای برنامه های نت :

مشارکت پرسنل تولید در اجرای برنامه های نت یکی از اصول سیستم TPM میباشد. البته اینکار تنها وظیفه پرسنل تولید در TPMنیست بلکه مشارکت در بهبود کارکرد ماشین آلات و همکاری با پرسنل بخش نت در اجرای تعمیرات سنگین از جمله وظایفی است که پرسنل تولید در سیستم TPMبرعهده خواهند گرفت.

در این گام و برای شروع همکاری پرسنل تولید ، تیم ارتقاء سیستم باید برنامه های PM را مورد بررسی قرار داده و فعالیتهایی همچون تمیزکاری ، آچارکشی ، روانکاری و بازرسی های ساده را که بعنوان بهداشت فردی ماشینها مطرح بوده و برای جلوگیری از فرسایش غیرعادی اجزاء ماشین دارای اهمیت بسیار بالایی میباشند را به بخش تولید واگذار نماید.

مراحل کار عبارتند از :

الف) شناسایی برنامه هایی که اپراتورها میتوانند در اجرای آنها مشارکت داشته باشند.

ب) تدوین برنامه با هماهنگی سرپرستان تولید

ج) طراحی فرایند گردش کار برنامه های نت خودکنترلی

د) تعیین نیازهای آموزشی پرسنل تولید برای اجرای برنامه ها

هـ) برگزاری دوره های آموزشی تئوری و عملی برای اجرای برنامه های نت خودکنترلی

و) اجرای برنامه ها در محدوده آزمایشی و سپس گسترش محدوده فعالیت

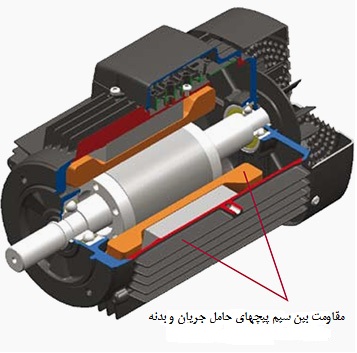

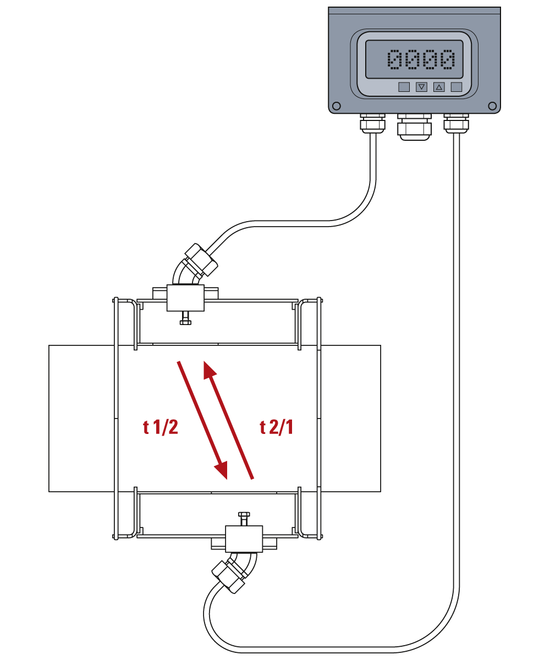

۸) اجرای نت پیشگویانه (PdM) :

این مرحله از برنامه ارتقاء سیستم نت ، به اجرای برنامه نت پیشگویانه اختصاص دارد. تکنیکهای اندازه گیری وضعیت ( Condition Monitoring ) همچون ارتعاش سنجی ، حرارت سنجی ، آنالیز صوت ، آنالیز روغن و . میتواند ضمن اصلاح زمانهای اجرای فعالیتهای نت ، تاثیر زیادی در کاهش هزینه های نت داشته باشد .

۹) پیشگیری از نیاز به نت (MP) :

برنامه پیشگیری از نیاز به نگهداری و تعمیرات ( Maintenance Prevention ) شامل رویه منظمی برای تحلیل خرابیهای ماشین آلات و ایجاد تغییر در طرح اجزاء ماشین برای جلوگیری از بروز مجدد خرابیهاست.

مرسوم ترین روشهای تحلیلی مورد استفاده ، آنالیز ریشه خرابیها (Root Cause Analysis) و آنالیز RCM ( Reliability Centered Maintenance) میباشد.

تدوین دستورالعملهای RCA و RCM همراه با طراحی فرایند گردش کار MP و آموزش گروههای کاری در این زمینه ، از فعالیتهای اصلی تیم ارتقاء سیستم نت در این گام میباشد.

۱۰) نت کیفیتی (QM) :

نگهداری و تعمیرات کیفیتی یکی از اصول هشتگانه سیستم TPM بوده که به تدوین برنامه های نت مناسب برای آندسته از اجزاء ماشین که موثر بر کیفیت است ، اشاره دارد. کنترل کیفیت کارکرد اجزاء موثر بر کیفیت بجای کنترل کیفیت محصول ، برنامه ای است که باید توسط تیم ارتقاء سیستم نت مورد تدوین قرار گرفته و با کمک گرفتن از پرسنل بخش تولید و کنترل کیفیت به اجرا در آید.

۱۱) ارزیابی میزان اثربخشی اجرای TPM :

پس از انجام برنامه های دهگانه فوق ، زمان آن رسیده تا میزان اثربخشی ارتقاء سیستم نت مورد ارزیابی قرار گیرد. شاخصهایی که در این قسمت باید بصورت دوره ای محاسبه شود در بخش (۲-۵) عنوان گردیده است.

توسط علی اکبر برزگر

http://bcmm.blogfa.com/

درباره این سایت